国网特高压换流站换流变瓦斯继电器现场校验方案

项目背景

瓦斯继电器是换流变压器的重要保护设备,近年来国内特高压换流站也陆续出现多次换流变火灾事故。通过将换流变轻瓦斯报警改跳闸,可提前切断故障点,降低事故进一步扩大的可能性。但由于目前每台瓦斯继电器仅能提供1付轻瓦斯接点,改跳闸后存在换流变单一元件和单一回路导致直流闭锁的风险。因此有必要开展换流变瓦斯继电器改造,降低单一元件和单一回路导致直流闭锁的风险,从而有效提高换流变的安全和稳定性。

国家电网发布的国网直流技术监督(2020)24号文《关于特高压换流站换流变轻瓦斯三重化改造的技术监督意见》,要求通过开展换流变轻瓦斯三重化改造,可降低换流变单一元件和单一回路导致直流闭锁风险,从而提高国网特高压直流系统安全稳定运行。为满足国网关于瓦斯继电器校验周期的 规定,并规范瓦斯继电器的校验方法,保证换流变压器的可靠运行,上海尤田工业针对国网要求,为客户提供瓦 斯继电器现场校验服务。

上海尤田工业设备有限公司是德国EMB公司长期合作伙伴,公司销售并租赁EMB瓦斯继电器专业校验设备,并配有相关专业技术人员,对国网特高压换流站变压器瓦斯继电器等仪器,提供现场校验服务。

校验方法

1、 现场校验方案简述

由于新旧EMB 瓦斯继电器的安装接口尺寸一致,且新瓦斯信号接点实行并联后最终出线依然等效为3 付接点,所以新瓦斯在变压器现场基本可以实现直接更换方式。

1.1 本体继电器更换方案:

(1)拆除瓦斯继电器内部二次接线。

(2)缓慢松开瓦斯继电器固定螺栓,将管道内残余变压器油放尽,用油桶接好。

(3)拆除瓦斯继电器两端固定螺栓,将校验合格的瓦斯继电器回装。

(4)缓慢打开与油枕连接的蝶阀,让油充满瓦斯继电器,再打开与本体连接的阀门。

(5)打开瓦斯继电器放气阀,将气体排尽。

(6)恢复瓦斯继电器内接线。

1.2 开关继电器更换方案:

(1)关闭开关继电器与开关储油柜之间阀门,在开关继电器下面铺设塑料布进行防护。

(2)拆除瓦斯继电器内接线。

(3)缓慢松开瓦斯继电器固定螺栓,拆除开关继电器。

(4)将校验合格的瓦斯继电器回装。

(5)按照二次接线图,接开关继电器的二次线。

(6)打开开关储油柜与开关继电器之间的阀门。

1.3 其他继电器更换方案:

(1)拆除瓦斯继电器内部二次接线。

(2)拆除瓦斯继电器两端固定螺栓,将校验合格的瓦斯继电器回装。

(3)按照二次图纸对继电器内部进行接线。

在更换瓦斯继电器前进行关阀门、放油等工作,在更换瓦斯后开展注油、静放、试验等工作。整个过程中,应密切观察压力表和油位,防止超压或异常情况发生;同时处理过程中需认真检查各阀门状态,防止误操作。

1.4 特殊情况处理方案

现场如果出现本体继电器因漏油和无法拆除的情况,可考虑将储油柜放油后再更换继电器的方案。放油处理过程如下:

(1)关闭变压器本体与冷却器网侧上、下部联管的蝶阀及储油柜与油箱连接的阀门,在变压器网侧高压套管升高座与取样阀之间安装透明软管,监测变压器身高坐内部油位。

(2)将滤油机的进油管路连接到换流变底部80球阀,出油管路连接到现场准备的15吨清洁油罐内,将换流变内部变压器油放至箱盖以下50mm位置,约需放出12吨油。

(3)放油时通过网升高座处的DN25阀门内本体内部充入高纯氮气,根据连接的本体油位计和透明软管检查确认本体油位情况。

换流变放油后,再开展瓦斯继电器更换工作。之后抽真空注油、静置72h后开展调试试验。

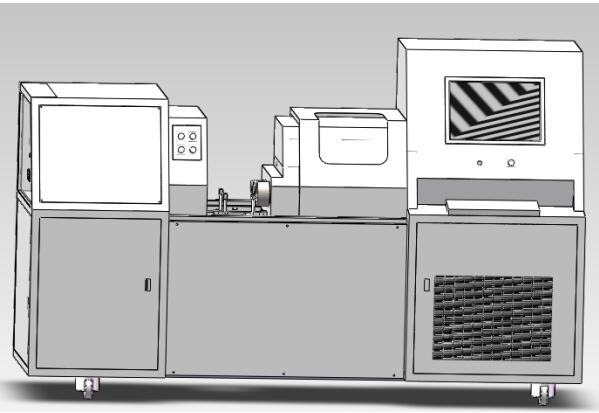

校验设备

YAT/MLR—Ⅳ系列气体继电器试验检测系统,是在综合国内现有的气体继电器试验检测系统的基础上,借鉴国外的先进技术。采用计算机控制技术,综合用户的实际需求和充分调研而推出的新一代气体继电器试验检测系统。本系统符合行业标准“DL/T 540—94《QJ—25/50/80型气体继电器检验规程》”之规定。在性能、可靠性、功能等方面都得以大大提高。

系统采用了独立的三套检测回路,可以直接检测∮80系列、∮50系列、∮25系列国产和进口的各种型号气体继电器。解决了在∮80检测回路间接检测∮50系列气体继电器进行管径系数校正时所产生的偏差(特别是进口的气体继电器,由于内部结构与国产的不同,用国产气体继电器标准确定的管径校正系数间接检测∮50系列进口气体继电器产生的偏差更大。)问题,检测数值更加准确可靠。

1、主要特点:

(1) 在检测系统油路中装有稳压整流设备。降低油流脉动使油流更加稳定,提高了检测的稳定度。

(2) 检测系统油路中的直管段长度满足了涡轮流量传感器及气体继电器检测的要求。管路口径严格符合检测系统要求,保证了检测的精度。

(3)系统选择大流量变压器油泵,流速检测范围大,特别制作的夹紧装置。适用于国外进口的大流速整定值气体继电器。

(4) 检测系统有完全独立的三套检测回路(管路和阀门、流量计、夹紧装置、流速调节阀等),可以直接检测∮80系列、∮50系列、∮25系列国产和进口的各种型号气体继电器。

(5)检测系统可以进行密封性能检测、流速自动检测、容积自动检测、流速手动检测、容积手动检测。

(6) 涡轮流量传感器流速的修正更加方便(设备出厂时修正系数为100%,即没有进行流速修正),并且允许用户直接更换新的涡轮流量传感器。

(7) 检测流速精度高,显示位数为四位,∮80、∮25系列检测周期约0.7秒,

∮50系列检测周期约1.5秒。

(8) 采用19英寸液晶显示器,人机界面良好,操作更加方便。

(9)目前所了解的国内、外气体继电器型号都已存储在系统内,每一系列最多可以存储16种型号。

(10)可以完整打印各种检测内容的气体继电器检测报告。

(11)系统掉电后,所有的设定参数不会丢失。

2、技术参数:

⑴ 工作电源:电压 380V;相数 3Φ;频率 50Hz;功率 10KW

⑵ 工作环境:10 — 40℃;相对湿度 < 85%;海拔高度 < 2000 m

⑶ 工作介质:变压器油 E = 3.0±0.1 (20℃)

⑷ 压力检测范围:0.00 ~ 0.40 MPa

⑸ 油温检测范围:0 ~ 100℃

⑹ 流速测试范围:

1、(基本误差限±0.5%): 2、(基本误差限±1%):

∮80系列—0.330~2.100m/s ∮80系列—0.221~2.100m/s

∮50系列—0.840~3.000m/s ∮50系列—0.566~3.000m/s

∮25系列—0.870~3.200m/s ∮25系列—0.566~3.200m/s

⑺ 容积测试范围:000 ~ 999 ml

⑻ 流量计精确度:0.5级

⑼ 流速显示位数:0.000 m / s 4 位

⑽ 流速重复示差:±0.01 m /s

⑾ 可检测继电器最大尺寸:

∮80系列—法兰外径(∮200)×径向长度(200)

∮50系列—法兰外径(∮200)×径向长度(200)

∮25系列—法兰外径(∮150)×径向长度(200)

⑿ 夹具夹紧方式:

液压夹紧。

⒀ 阀门开启时间:

∮80 —— > 150秒

∮50 —— > 150秒

∮25 —— > 150秒

⒁ 打印纸券尺寸:57 × ∮33

⒂ 外型尺寸:2820×900×1750

⒃ 设备重量:1000㎏

3、工作原理

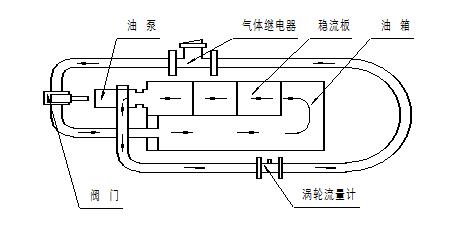

MLR—Ⅳ系列气体继电器试验检测系统原理图如下。

气体继电器试验检测系统原理图

在密封性能检测时,将被测气体继电器固定在油路中,通过微机控制启动油泵、关闭阀门。当检测到流速值低于0.256 m /s 或阀门关闭到下限时,停止关闭阀门,开始启动定时。定时时间到后,发出声光报警,检测完毕;在进行流速检测时,通过微机控制启动油泵、开启阀门。微机检测涡轮流量传感器发出的脉冲频率,经微机运算处理后实时显示检测流速值。当达到一定流速气体继电器流速触点闭合时立即停止阀门开启,此时的流速值即为检测流速值;在进行容积检测时,通过微机控制启动油泵充油,充满油后停泵,开启气体继电器上的放气阀,油面下降,当容积触点闭合时,立即关闭气体继电器上的放气阀,此时的容积值即为检测容积值。

4、安装调试

1. 按配电盘端子接线图正确接入电源,确认接线正确无误后,合上总断路器QF及油泵电机保护用断路器QF1,将转换组合开关扳至“ ON ”位置。

2.启动画面结束后,选定工作模式为“流速手动检测”或“容积手动检测” 。选定产品型号为任一∮80系列产品型号。按“特别提示 ”的要求进行相关检查。

3. 启动油泵运行,检查油泵电机的旋转方向是否正确。

4.启动阀门开启或阀门闭合,检查∮80阀门的运动方向是否正确。

5.停止系统运行,选定产品型号为任一∮50系列产品型号。按“特别提示 ”的要求进行相关检查。

启动阀门开启或阀门闭合,检查∮50阀门的运动方向是否正确。

7.停止系统运行,选定产品型号为任一∮25系列产品型号。按“特别提示 ”的要求进行相关检查。

8. 启动阀门开启或阀门闭合,检查∮50阀门的运动方向是否正确。